কিভাবে ইনজেকশন মেশিন ব্যারেল স্ক্রু পরিধান এবং ক্ষয় সমস্যা প্রশমিত করা যেতে পারে, এবং কি রক্ষণাবেক্ষণ ব্যবস্থা নেওয়া যেতে পারে?

একটি ইনজেকশন মেশিন ব্যারেল স্ক্রুতে পরিধান এবং ক্ষয় সমস্যা প্রশমিত করা কার্যক্ষমতা বজায় রাখা এবং সরঞ্জামের আয়ু বাড়ানোর জন্য অত্যন্ত গুরুত্বপূর্ণ। এখানে কিছু কৌশল এবং রক্ষণাবেক্ষণের ব্যবস্থা রয়েছে:

পরিধানের সমস্যা প্রশমিত করা:

1. উপাদান নির্বাচন: উচ্চতর পরিধান প্রতিরোধের বৈশিষ্ট্য সহ উচ্চ মানের উপকরণের জন্য বেছে নিন, যেমন নাইট্রাইডেড ইস্পাত বা দ্বিধাতুর মিশ্রণ।

প্রক্রিয়াকরণ অবস্থার সাথে সামঞ্জস্য নিশ্চিত করতে উপাদান বৈশিষ্ট্য এবং অপারেশনাল প্রয়োজনীয়তার একটি পুঙ্খানুপুঙ্খ বিশ্লেষণ পরিচালনা করুন।

2.সারফেস ট্রিটমেন্ট: ব্যারেল স্ক্রু এর কঠোরতা এবং পরিধান প্রতিরোধ ক্ষমতা বাড়াতে নাইট্রাইডিং, হার্ড ক্রোম প্লেটিং, বা টাংস্টেন কার্বাইড লেপ সহ উন্নত পৃষ্ঠ চিকিত্সা প্রয়োগ করুন।

নির্দিষ্ট প্রক্রিয়াকরণ পরিবেশের উপর ভিত্তি করে সবচেয়ে উপযুক্ত চিকিত্সা চয়ন করতে সম্মানিত লেপ বিশেষজ্ঞদের সাথে সহযোগিতা করুন।

3.অপ্টিমাইজড প্রসেসিং শর্ত: তাপমাত্রা, চাপ, এবং স্ক্রু গতির মতো সূক্ষ্ম-টিউনিং পরামিতিগুলির দ্বারা একটি ব্যাপক প্রক্রিয়া অপ্টিমাইজেশন কৌশল প্রয়োগ করুন।

প্রসেসিং অবস্থার বিচ্যুতি রোধ করতে উন্নত পর্যবেক্ষণ এবং নিয়ন্ত্রণ ব্যবস্থা নিয়োগ করুন যা ত্বরিত পরিধানে অবদান রাখতে পারে।

4.নিয়মিত পরিদর্শন: পরিধানের প্রাথমিক লক্ষণগুলি সনাক্ত করার জন্য একটি নিয়মিত পরিদর্শন পদ্ধতি চালু করুন, যার মধ্যে মাত্রিক পরিবর্তন, পৃষ্ঠের রুক্ষতার তারতম্য বা উপাদান তৈরি করা রয়েছে।

পরিধানের ধরণগুলি মূল্যায়ন করতে এবং উদ্বেগের সম্ভাব্য ক্ষেত্রগুলি সনাক্ত করতে নির্ভুলতা পরিমাপের সরঞ্জাম এবং অ-ধ্বংসাত্মক পরীক্ষার পদ্ধতিগুলি ব্যবহার করুন।

5. যথাযথ উপাদান হ্যান্ডলিং: দূষক বা ঘষিয়া তুলিয়া ফেলিতে সক্ষম কণার প্রবর্তন কমাতে কঠোর উপাদান হ্যান্ডলিং প্রোটোকল ইনস্টিটিউট করুন।

সঠিক হ্যান্ডলিং অনুশীলনের আনুগত্য নিশ্চিত করতে মেশিন অপারেটরদের জন্য ব্যাপক প্রশিক্ষণ কর্মসূচি বাস্তবায়ন করুন।

জারা সমস্যা প্রশমিত করা:

1. উপাদান সামঞ্জস্য: ব্যারেল স্ক্রু উপকরণ নির্বাচন করার সময় ক্ষয় প্রতিরোধের মতো কারণগুলি বিবেচনা করে একটি ব্যাপক উপাদান নির্বাচন প্রক্রিয়া পরিচালনা করুন।

বিভিন্ন প্লাস্টিকের রেজিনের সাথে নির্বাচিত উপকরণগুলির রাসায়নিক সামঞ্জস্যের উপর বিস্তারিত তথ্য অর্জন করতে উপাদান সরবরাহকারীদের সাথে সহযোগিতা করুন।

2. ব্যারেল আবরণ: প্রমাণিত জারা প্রতিরোধের বৈশিষ্ট্য সহ উচ্চ-কর্মক্ষমতা লেপ বা লাইনারগুলিতে বিনিয়োগ করুন।

প্রসেসিং পরিবেশে উপস্থিত নির্দিষ্ট ক্ষয়কারী উপাদানগুলির উপর ভিত্তি করে সবচেয়ে উপযুক্ত আবরণ উপাদান নির্ধারণ করতে আবরণ বিশেষজ্ঞদের সাথে জড়িত হন।

3. উপাদান শুকানো: প্রক্রিয়াকরণ সিস্টেমে হাইগ্রোস্কোপিক উপকরণ প্রবর্তনের আগে আর্দ্রতা দূর করার জন্য কঠোর উপাদান শুকানোর পদ্ধতি স্থাপন এবং প্রয়োগ করুন।

শুকানোর প্রক্রিয়াটির কার্যকারিতা নিশ্চিত করতে আর্দ্রতা পর্যবেক্ষণ সিস্টেমগুলিকে একীভূত করুন।

4. পার্জ যৌগগুলি: ব্যারেল এবং স্ক্রু পৃষ্ঠগুলি পরিষ্কার করার জন্য ডিজাইন করা বিশেষ যৌগগুলি ব্যবহার করে একটি পদ্ধতিগত শুদ্ধকরণ রুটিন প্রয়োগ করুন৷

প্রক্রিয়া করা হচ্ছে নির্দিষ্ট রজন প্রকারের জন্য উপযোগী পণ্য নির্বাচন করতে purging যৌগ প্রস্তুতকারকদের সাথে সহযোগিতা করুন।

রক্ষণাবেক্ষণের ব্যবস্থা:

1.নিয়মিত পরিচ্ছন্নতা: একটি রুটিন পরিচ্ছন্নতার সময়সূচী তৈরি করুন এবং প্রয়োগ করুন যা প্রতিরোধমূলক এবং সংশোধনমূলক রক্ষণাবেক্ষণের উভয় প্রয়োজনকে সম্বোধন করে।

ব্যারেল স্ক্রুটির অখণ্ডতার সাথে আপস না করে দূষক অপসারণের জন্য অনুমোদিত ক্লিনিং এজেন্ট এবং পদ্ধতিগুলি ব্যবহার করুন।

2. ব্যারেল পরিদর্শন: নির্ধারিত রক্ষণাবেক্ষণের ব্যবধানে এন্ডোস্কোপ বা অনুরূপ সরঞ্জামগুলি ব্যবহার করে পুঙ্খানুপুঙ্খভাবে ভিজ্যুয়াল পরিদর্শন পরিচালনা করুন।

পরিধানের প্রবণতা ট্র্যাক করতে পরিদর্শন ডেটা রেকর্ড করুন এবং বিশ্লেষণ করুন এবং সংস্কার বা প্রতিস্থাপনের বিষয়ে জ্ঞাত সিদ্ধান্ত নিন।

3. স্ক্রু পরিদর্শন: মাত্রিক চেক এবং উপাদান অখণ্ডতা মূল্যায়ন সহ একটি ব্যাপক স্ক্রু পরিদর্শন প্রোটোকল স্থাপন করুন।

গভীরভাবে স্ক্রু মূল্যায়ন এবং সংস্কারের জন্য মূল সরঞ্জাম প্রস্তুতকারকদের (OEMs) বা প্রত্যয়িত পুনর্নবীকরণ পরিষেবাগুলির সাথে সহযোগিতা করুন৷

4. তাপমাত্রা নিয়ন্ত্রণ: অত্যধিক গরম এবং তাপীয় অবক্ষয় রোধ করার জন্য শক্তিশালী তাপমাত্রা নিয়ন্ত্রণ ব্যবস্থা চালু করুন।

ব্যারেল জুড়ে সুনির্দিষ্ট এবং অভিন্ন তাপমাত্রা বজায় রাখতে স্বয়ংক্রিয় নিয়ন্ত্রণ সহ উন্নত তাপমাত্রা পর্যবেক্ষণ সিস্টেমগুলি প্রয়োগ করুন।

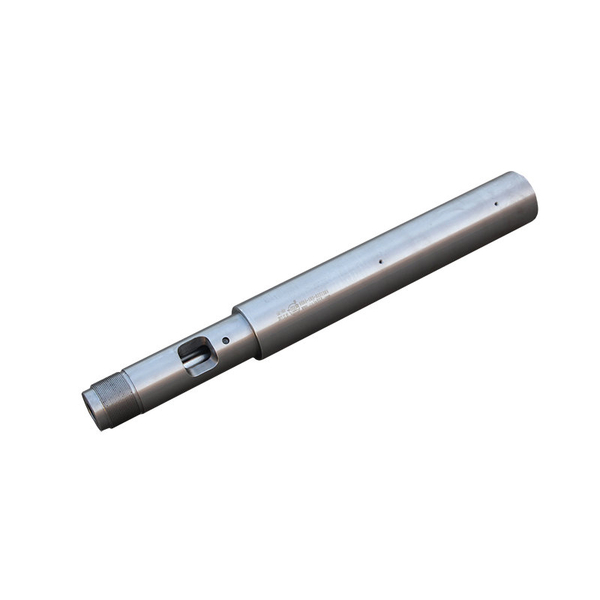

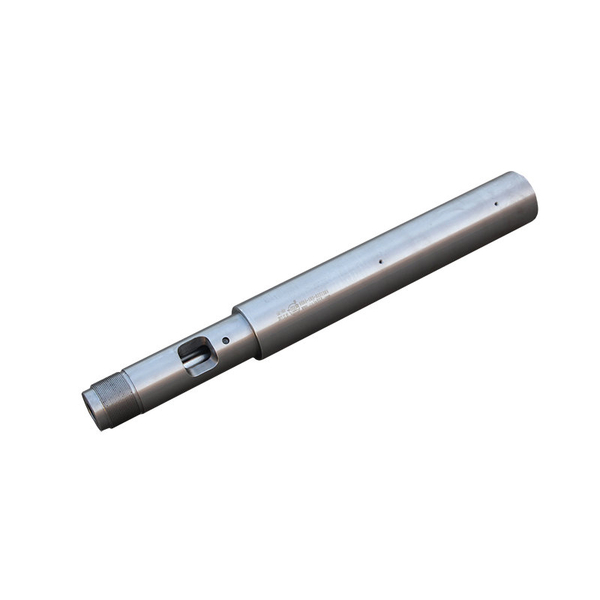

ইনজেকশন মেশিন ব্যারেল স্ক্রু